現物から図面化する方法を初心者向けに解説

Contents

現物(実物)の部品から図面を起こす方法について解説します。これは「リバースエンジニアリング」と呼ばれる手法で、手元に図面がない部品でも現物から測定してCADデータや図面を作成し、新しく部品を製作できる便利な方法です。アローズでは現物からの図面起こしだけでなく、用途に合わせた製品仕様設計から加工までトータルでサポートしております。

3次元図面から2次元の加工図面まで、現物からの図面化を行います。出張測定も対応可能です。

写真や画像をお送りいただければ対応可否ができます。

リバースエンジニアリングとは?現物からの図面化・再製作

リバースエンジニアリングとは、簡単に言えば既存の製品を分析して設計図や構造を逆算することです。ものづくりの分野では、例えば現物の形状データを測定し、それをもとにCADデータを作成する(図面を起こす)ことを指します。通常の開発は図面から部品を作りますが、リバースエンジニアリングはこの逆で、部品から図面を作るプロセスといえます。

なぜこんなことをするのでしょうか?代表的な理由や場面は次の通りです。

古い部品の復元

生産中止やメーカー廃業で入手困難になった部品を再現したい場合。現場で使っている部品が壊れたけれど図面が無い…そんなときに役立ちます。

職人が昔から作っている治具は図面が無い

DX化の一環で、社内で活用している治具などは、職人が現場に合わせその場で作っているため図面化がない。中長期的な視点で会社の資産として図面を作っておきたい。DX化の一環としても役立ちます。

図面がない試作品の解析

試作品や他社製品を分解・測定して構造を調べ、自社で改良開発に活かすケースもあります(競合製品の研究など)。

コストダウンや性能向上

既存部品を測定しより精度を高めた改良版を設計したり、純正品が高価な場合に自作してコスト削減することもできます。

要するに、「現物から図面を起こして情報を得る」のがリバースエンジニアリングです。これによって古い職人技術の継承ができたり、いつでもその部品を再製作できるようデータを残せたりするメリットがあります。

ちなみに、「他社製品をまねして作るなんて違法では?」と心配になるかもしれませんが、行為自体は原則合法とされています。ただし設計そのものをコピーして商用利用すると特許や意匠権など知的財産権に抵触する可能性があるので注意が必要です。要は自社利用や保守目的なら問題ないことが多いですが、他社デザインをそのまま商品化するのはNGということですね。

現物から図面化する基本の流れ

それでは、現物から図面を起こす全体的な流れをざっくり掴みましょう。リバースエンジニアリングでは大まかに以下のステップで進みます。

- 1. 現物の測定

- まず手元の部品を測定します。方法は大きく2種類あり、手作業で寸法を測る方法とデジタルに形状をスキャンする方法があります。手作業ではノギス(キャリパ)やメジャーなどで長さや直径を測ります。デジタルでは3Dスキャナーやカメラを使って部品形状をデータとして取得します。

- 2. データの取得

- 測定によって形状データや寸法データを取得します。手作業ならメモした寸法値のリスト、スキャンなら点群データ(ポイントクラウド)やポリゴンメッシュといったデジタルデータが得られます。写真測量(フォトグラメトリ)という複数写真から3Dモデル化する方法もあります。

- 3. CADモデリング

- 取得したデータをもとに、3D CADソフトで部品の3Dモデルを作成します。手測定の寸法であればそれを入力してモデリングし、スキャンの点群であればそれをつなぎ合わせて形状を再現します。完成した3Dモデル(ソリッドモデル)はデジタルな部品そのもので、ここから図面化や加工データ作成を進めます。

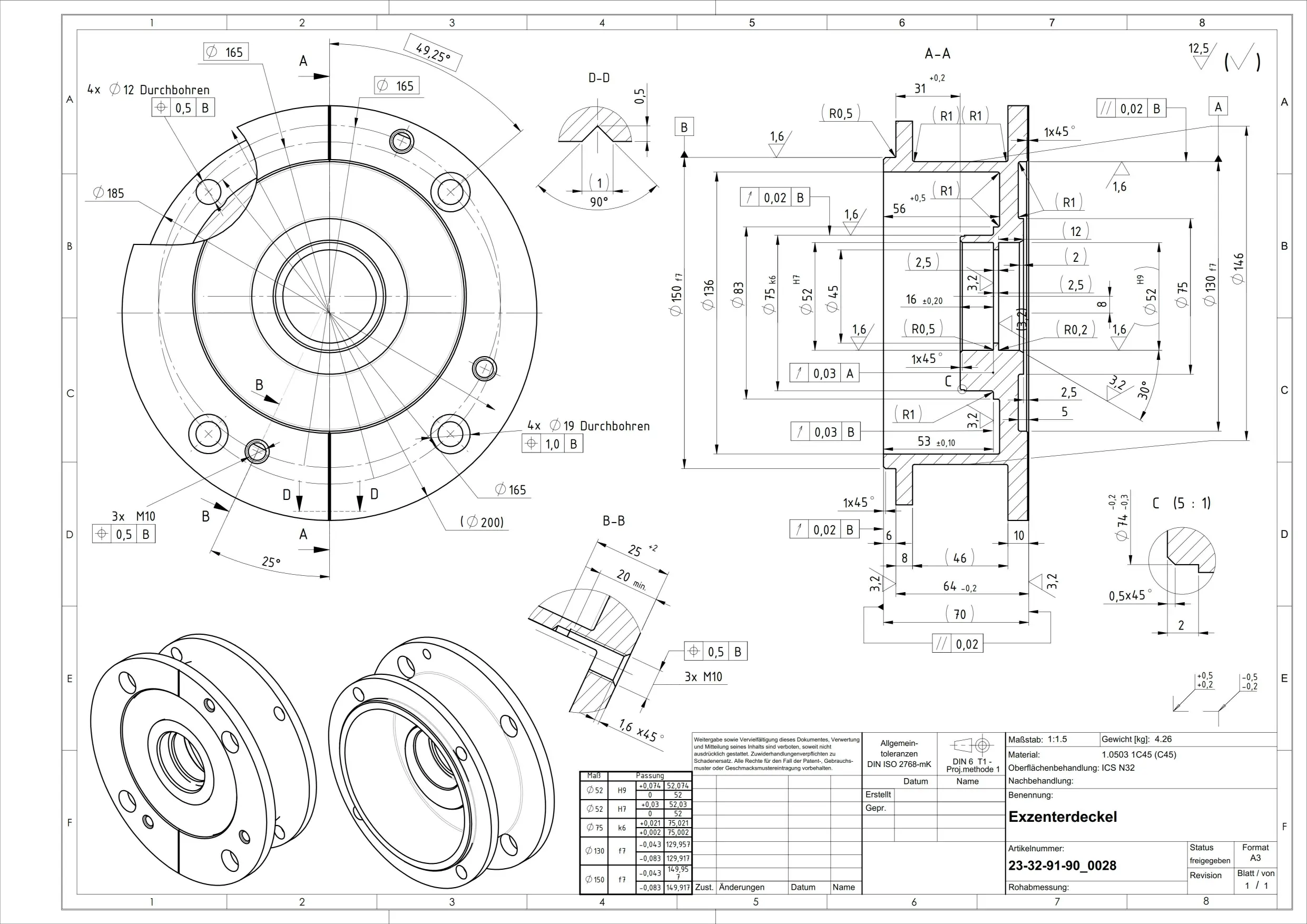

- 4. 図面の作成

- 最後に、3Dモデルから2Dの図面を起こします。CAD上で投影図(正面図・側面図・平面図など)を作り、寸法線を入れていきます。現物から得たデータに基づいているので、正確な寸法の図面が完成します。図面はJISなどの製図規則に沿って描けば、誰が見ても形状を理解でき同じ部品を作れる「設計図」になります

現物からの図面化・再製作に必要な技術とツール

現物から図面化するには、測定機器やソフトウェアの助けが欠かせません。この章では、初心者でも押さえておきたい主な技術とツールを紹介します。

- 手作業の計測機器

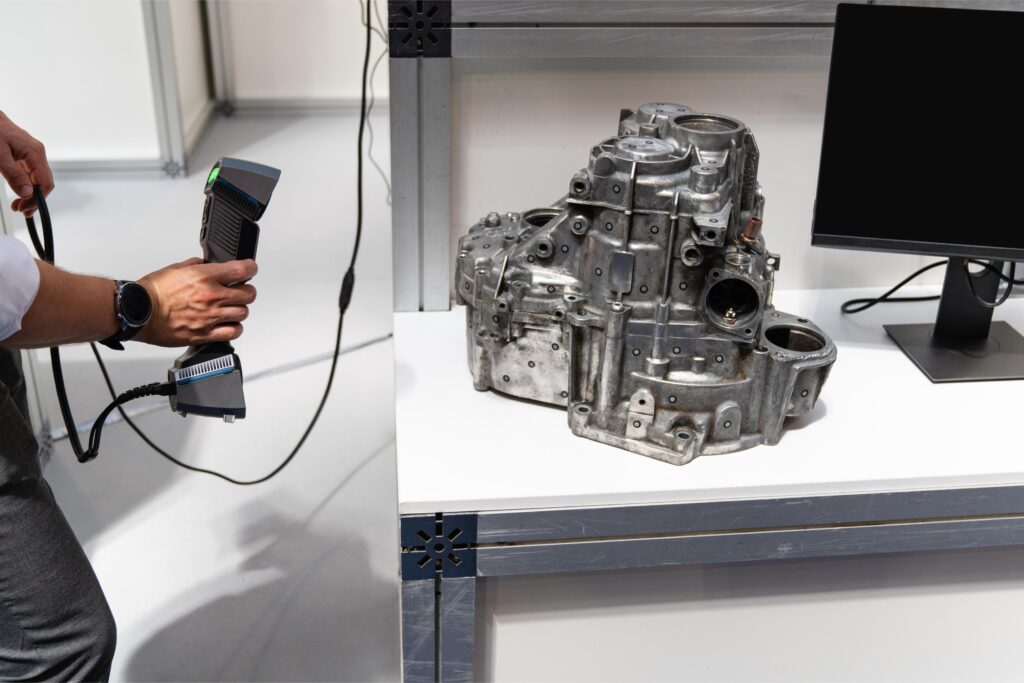

まず手で寸法を測る場合の道具です。代表的なのがノギス(キャリパ)とマイクロメータです。ノギスは長さ・外径・内径・深さなどを1本で測れる便利な工具で、デジタルノギスなら0.01mm単位まで表示できるものもあります。小型で平面的な部品ならノギスで各所を測ってCADに入力すれば大まかな形状は再現可能です。マイクロメータはさらに精密に厚みや径を測る工具で、0.001mm単位の高精度測定も可能です。ただしノギスやマイクロメータは直線寸法向きで、曲面の形状や大きすぎる物(30cm超など)は測りにくいです。 - 3Dスキャナー(非接触測定)

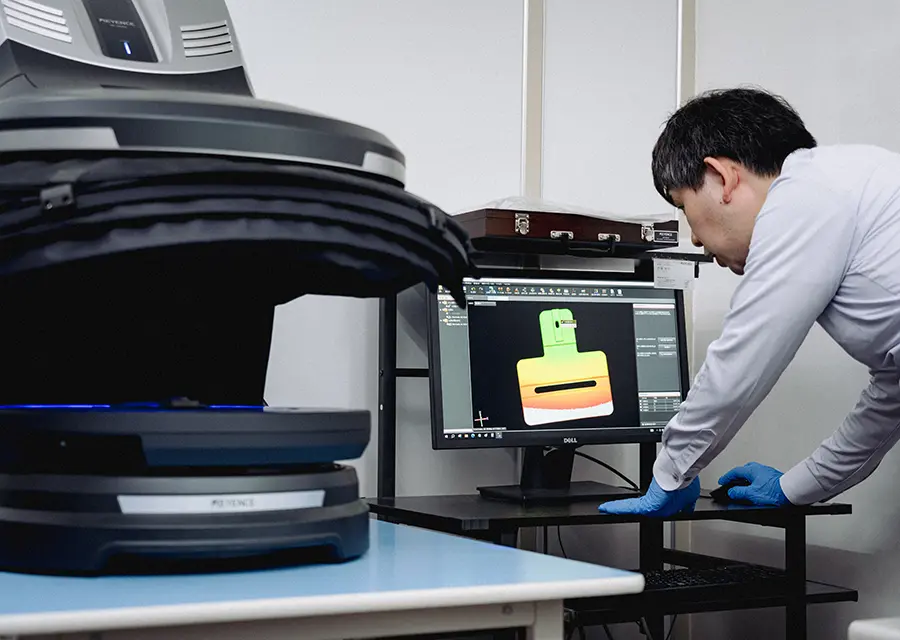

複雑な形状や手測定が難しい場合に活躍するのが3Dスキャニング技術です。非接触式の3Dスキャナーでは、部品に触れずにカメラやレーザーで表面形状をスキャンし、点群データを取得します。例えば光を当てて形を読み取るレーザースキャナや構造光スキャナ、市販のハンディ3Dスキャナなどがあります。メリットは短時間で細かい部分まで高精度にデータ化できること。デメリットとして、表面が光沢だったり黒色だったりすると光がうまく拾えないため、専用の白いスプレーでマット化する準備が必要になる場合があります。 - 3Dスキャナー(接触測定)

もう一つ、接触式の3Dスキャナーもあります。こちらは三次元測定機(CMM)などに代表され、先端に付いたプローブ(触針)を部品の各点に当てて座標を取得する方式です。接触式は非常に精度高く測定できますが、プローブが入らない隙間は測れず、一点一点測るので複雑形状だと時間がかかるという特性があります。そのためシンプルな形状(球や直方体など)の測定には向いていますが、自由曲面だらけのものは非接触式の方が効率的です。 - 写真測量(フォトグラメトリ)

専門の3Dスキャナが無い場合でも、カメラだけで3Dモデルを作ることも可能です。それが写真測量と呼ばれる技術で、被写体を様々な角度から撮影した多数の写真からソフトウェアが立体形状を計算してくれます。最近はスマホやドローンの写真でも対応できるツールがあり、低コストで試せるのが魅力です。ただし、精度はスキャナに劣ることが多く、撮影テクニックや環境(照明など)によって出来上がりの品質が左右されます。 - CADソフトウェア

測定データを形状にまとめ上げるにはCADソフトが必要です。用途に応じて様々なソフトがありますが、機械設計分野では例えば AutoCAD(2D図面作成や簡易3Dに強い)、SolidWorks(パラメトリック3Dモデリングの定番)、Fusion 360(クラウドベースで初心者にも使いやすい3D CAD)などがよく使われます。いずれも測定した寸法値からスケッチを描いて押し出し・切削などの機能で3D形状を作ったり、点群データからサーフェス(面)を再現したりすることができます。初心者の方はまず直感的に操作できるFusion 360などから始めるのも良いでしょう。

以上のように、「測る道具」と「形にするソフト」がリバースエンジニアリングの両輪です。最初は全て揃っていなくても、ノギスと簡単なCADだけで小さな部品の図面化に挑戦することもできます。徐々にツールを増やしていけばOKです。

※手作業計測のイメージ:ノギスなどの工具で部品寸法を測定し、後でCADに入力します(写真は工具一式のイメージです)。

具体的な実践ステップ

それでは、実際に現物から図面を起こすときの手順をステップ・バイ・ステップで見ていきましょう。初心者の方でも取り組みやすいように順番に説明します。

1.現物の準備

まずは部品の現物を観察し、測定しやすい状態にします。汚れやサビがある場合は清掃しておきましょう。表面が汚れていると正確に測れなかったり、スキャナーの場合はノイズの原因になります。必要に応じて、塗装の剥がれなどもチェックします。さらに、測定ポイントの確認も大事です。どの部分の寸法が重要か、穴の数はいくつあるか、ざっと構造を把握しましょう。写真を撮ってメモを書き込んでおくと後から便利です。また、非接触3Dスキャンを使う場合は、表面にマーカー(位置合わせ用シール)を貼ったり、光沢を消すスプレーを吹いたりといった準備も行います。

2.測定方法の選定

次に、どの方法で測定するか決めます。部品の大きさや形状によって適切な手段を選びましょう。例えば、比較的シンプルな形状で手のひらサイズの部品ならノギスでの手測定で十分です。一方、曲面が多かったり複雑な形をしている場合、3Dスキャナーを使った方が正確かつ効率的です。場合によっては両方を併用することもあります。実はプロの現場でも、スキャンで全体形状を取りつつ重要寸法はノギスで二重チェックする、といった使い分けはよく行われています

。初心者の方も、「これは手で測れそう」「ここはスキャンに任せよう」といった判断を経験を積みながら身につけていきましょう。

3.データの取得・整理

いよいよ測定を実行し、データを取得します。手作業の場合はノギスや定規を使って長さ・厚み・直径・深さなどを一つ一つ測りましょう。測る際には、測定値をノートに記録したり、事前に書いたスケッチ図に寸法を書き込んだりすると整理しやすいです。穴径やネジ山のピッチなど特殊な箇所は専用ゲージを使うこともありますが、ノギスで内径を測ることも可能です。同じ箇所を数回測って平均を取るなど、慎重にデータを集めます。

3Dスキャナーを使う場合は、機器の指示に従って部品全体をスキャンします。固定式なら部品を回転させたり、ハンディタイプなら自分でぐるぐる動かしてあらゆる角度から表面をなめるように読み取ります。うまくいけば短時間で数百万点もの点群データが取得できるでしょう。フォトグラメトリの場合は大量の写真を撮影し、ソフトで処理して点群やメッシュデータを生成します。

測定が終わったら、そのデータを整理します。手測定なら寸法リストを見直して漏れがないかチェックします。スキャンデータなら不要な点(ノイズ)をソフトで削除したり、複数方向からスキャンした場合は点群同士を合成(位置合わせ)してひとつのモデルにします。ここまでで、「形状の生データ」は手に入ったことになります。

4.CADソフトでのモデリング

続いて、このデータを使ってCAD上に3Dモデルを構築します。手測定の場合は、CADソフトで新規モデルを作成し、スケッチ(断面図のような輪郭線)を描いていきます。例えば板状の部品なら輪郭を寸法通りスケッチして押し出し、円筒形の部分は直径を指定して回転(旋回)させて作る、といった具合です。測った寸法を一つずつCADに入力しながら形を再現していくイメージですね。

スキャンデータがある場合は、それをCADソフトに取り込み参照しながらモデリングします。点群データやポリゴンメッシュそのものは直接編集しづらいので、断面に沿ってスケッチをなぞったり、曲面にフィットするようにサーフェス(面)を貼ったりしていきます。専用のリバースエンジニアリングソフトを使えば自動近似してくれる場合もありますが、初心者のうちは点群を見て手動でCAD形状を作る方法でも十分勉強になります。

モデリング中は、要所要所で実物と寸法が合っているか確認しましょう。例えば「CAD上で穴と穴の間隔を測ったら50.0mmだけど、手元の部品では50.1mmあった」なんてこともあります。多少の誤差は仕方ありませんが、気になるときは再測定してモデルに反映します。こうして試行錯誤しながら、コンピュータ内に完成した3Dモデルが出来上がります。

5.図面の作成と出力

最後の仕上げとして、完成した3Dモデルから2Dの図面を起こします。CADソフトには大抵、モデルから投影図を作成する機能があります。それを使って正面図・側面図・上面図など必要なビューを配置し、寸法線や注記を入れていきます。寸法値はCADがモデルから自動取得してくれるので、入力ミスも無く正確です。人によっては直接2D図面だけ描く場合もありますが、3Dモデルがあると寸法入れも自動化されて楽ですね。

図面が引けたら、タイトルブロック(図枠)に部品名や材質などの情報を追記します。製図のルール(JIS製図規格など)に従って線種や寸法公差などを整えれば、立派な設計図面の完成です。あとは必要に応じてPDFで出力したり、紙に印刷して保管・共有します。これで「現物→データ→モデル→図面」の一連のプロセスが完了し、新たな図面をもとにいつでも部品を再製作できる状態になりました。

現物からの図面化・再製作の注意点

初心者の方が現物から図面化に挑戦する際、いくつか注意しておきたいポイントがあります。精度や効率、法的な観点から大事なコツをまとめます。

よく頂く質問として、各取得データの違いをまとめました

① 点群データの取得

- やること: 3DスキャナやCTスキャナで物体を測定し、数百万~数千万点の座標データ(X,Y,Z)を取得。

- 特徴:

- 実物の形状を忠実に「点の集合」として記録。

- まだ「形」ではなく「点の雲」。

- 例: .xyz, .ply, .pcd などの形式。

② 3D形状データ(メッシュ化)

- やること: 点群を処理して、点同士をつなげてポリゴン(主に三角形メッシュ)を生成。

- 特徴:

- 見た目は物体の3D形状として認識できるようになる。

- STLなどの形式に変換され、3Dプリントやシミュレーションに利用可能。

- ただし「設計情報(寸法・拘束条件)」はない。

- 例: STL, OBJ など。

③ 3Dモデリングデータ(CAD化)

- やること: メッシュデータを基にCADで再構築し、寸法やフィーチャー(押し出し、穴、フィレットなど)を持つパラメトリックモデルに変換。

- 特徴:

- 設計変更や製造に直結できる。

- 図面化、加工データ(NCデータ)作成に使える。

- 例: STEP, IGES, Parasolid, SolidWorksファイルなど。

まとめと今後の活用方法

リバースエンジニアリングは 「実物→データ→モデル→図面」 という流れで進める技術でした。初心者の方でも、ノギスで測った寸法をもとに簡単な部品をCADで描いてみるところから始めれば、この流れを体感できるでしょう。最初は多少時間がかかっても、練習するうちに「ここはこう測ればいい」「この形状はこうモデリングしよう」とコツが掴めてきます。

リバースエンジニアリングのスキルは、製造業の幅広い場面で役立ちます。保守部品の再生や、設備の改造、安全保障のためのスペア製作などはもちろん、最近では3Dプリンタでの造形にも応用できます。例えば自動車の古い内装パーツを測定して3Dプリントでコピーしたり、壊れたプラスチック部品をデータ化して強化版を製作する、といったことも可能です。アートや医療分野でも、人体や彫刻をスキャンして解析・保存するといった用途があります。つまり、一度身につければ「形のわからないものを形に起こす」能力としていろんな業界で活かせるのです。

以上、現物から図面化する方法について初心者向けに解説しました。

アローズではリバースエンジニアリングの受託サービスを提供しています。

3次元図面から2次元の加工図面まで、現物からの図面化を行います。出張測定も対応可能です。

写真や画像をお送りいただければ対応可否ができます。