炭化ケイ素(SiC)加工

炭化ケイ素(SiC)加工ならアローズ

炭化ケイ素(SiC)だけでなく、高融点材(モリブデン・タングステン・タンタル)を軸に一般金属からセラミックスまで『削る』・『切る』・『曲げる』・『繋げる』・『磨く』などすべてのあらゆる加工に対応しています。

SiCの無垢材((バルク材)からの加工にも対応。

アローズの強み=高品質×低コスト

- 海外工場からの直接材料調達

- 国内外の最適工場での加工

- 国内での徹底した品質管理保証

SiC(炭化ケイ素)セラミックは、

半導体や太陽光発電製造などにおける重要な部品です。

- SiC(シリコンカーバイド)セラミック製品の専門的な研究開発から、

焼結材生産、加工販売を行っております。 - CIP成形、1000tプレス成形、グラウト成形、真空押出し成形法から、

最適な方法を選択し加工いたします。 - 6つのSiCセラミック焼結生産ラインと、8つのCNC加工機、

6つの精密研削盤を備えており、SiCセラミック焼結製品をご提供します。

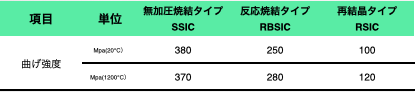

SiCセラミック物性値

項目 | 単位 | 無加圧焼結タイプ SSIC | 反応焼結タイプ RBSIC | 再結晶タイプ RSIC |

使用温度位 | ℃ | 1650 | 1350 | 1650 |

| 密度 | g/cm3 | ≥3.1 | ≥3.02 | ≥2.65 |

気孔率 | % | 0 | ≤7 | ≤16 |

硬度 | HV | 2550 | 2400 | 1500 |

| 曲げ強度 | Mpa(20℃) | 350 | 250 | 90 |

Mpa(1200℃) | ≥99.3 | ≥86.5 | ≥99.0 | |

SiC含量 | % | 0 | ≤12 | 0 |

SiCセラミックの製品紹介

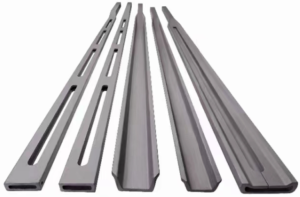

SiCカンチレバー

1500~4500mmから長さを選択いただき、お客様のご要望に合わせたカスタマイズが可能です。

製品表面の金属不純物の揮発を抑制するためのCVD コーティング処理も可能です。(サイズや詳細はお問合せください)

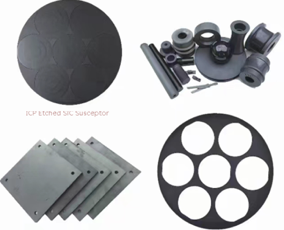

エッチングトレイ

SiCエッチングトレイは、SiCキャリアトレイとも呼ばれます。

SiCキャリアトレイの熱膨張係数は、シリコンの熱膨張係数と一致しています。

軽量性、高い熱伝導率、耐摩耗性、耐酸性、耐アルカリ性などの点で、

グラファイト系や石英系のキャリアディスクよりも優れます。

SiCウェハボート

SiCボートは、N型TOPConプロセスの太陽電池拡散工程に使用されています。

高精度で安全性と信頼性が高く、かつ長寿命です。

石英ボートから完全に置き換えることが可能です。

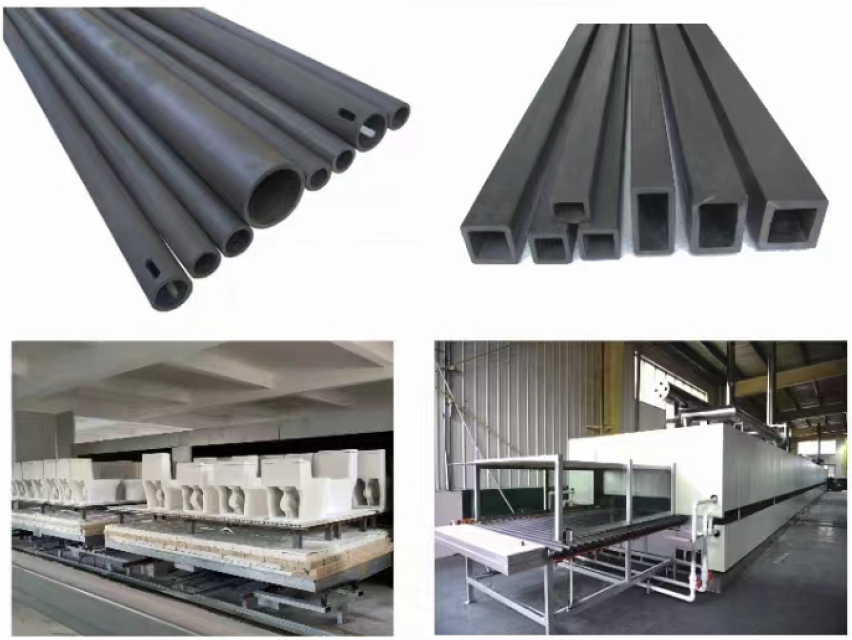

SiCパイプ(丸、角)

SiC丸管および角管は、

最大長さ4500mmまで可能で、曲げ強度が高いのが特徴です。

トラックキルン、シャトルキルン、トンネルキルン、太陽拡散炉、その他工業炉に適しています。

SiCボートトレーラー

SiCボートトレーラーは、 N型TOPConプロセスの太陽電池拡散工程に使用されており、高精度で安全性が高いです。

SiCウェハボート

1SiCウェハボートは、高温焼結後に、酸洗および精製プロセスを行い、SiCウェハボートの金属不純物を大幅に減少させ、SiC含有量が99.96%以上に高めることができます。

お客様のご要望で、CVDコーティング処理も可能です。

SiC炉管

4インチから6インチまでの半導体ウェハ業界向けに、安定し信頼性の高いSiCウェハボート、SiC炉チューブを製造しております。

純度は99.9%に達しウェハを汚染しません。

SiC構造部品

マイクロチャネルリアクター業界向けにSiCプレート、

半導体業界向けにSiCフィンガー等を製造しております。

また、ご希望のカスタマイズ部品の開発サービスもお承ります。

SiCスケルトン

フォトリソグラフィ装置用

SiCスケルトン

チャック

SiCライニング

ご希望に応じて高純度のSiCライニングの開発およびカスタマイズを承ります。SiCライニングの直径は最大1100mmであり、材料を汚染しません。

SiCライニング

直径1100mmのSiCライニング

炭化ケイ素(Silicon Carbide)は非常に硬い物質で、耐熱性や耐久性などの特性にも秀でた素材です。一般的なセラミックスとは大きな違いがあり、近年では最先端エレクトロニクス分野での用途も広がっています。この記事では、炭化ケイ素の成分・構造や特徴、代表的特性、活用用途、セラミックスとの違いを踏まえ、炭化ケイ素の加工性や切削加工時の注意点を解説します。

炭化ケイ素(SiC)とは

炭化ケイ素はヘキサロイという製品名(サンゴバン社の登録商標)でも知られる素材です。人工的につくられる物質であるため、天然にはほとんど存在しません。炭化ケイ素は多くの特性に優れることから、多岐にわたる用途で利用されています。アローズではSiCの無垢材((バルク材)からの加工にも対応しております。

コンテンツ一覧

炭化ケイ素の成分と構造

炭化ケイ素の化学式は「SiC」です。炭素(C)とケイ素(Si)が1対1で結合した化合物で、正四面体が連なるような結晶構造となっています。この結晶構造はダイヤモンドやシリコンと同じです。このように成分や構造が共通しているため、炭化ケイ素はダイヤモンドとシリコンの中間的な性質を持つといわれています。

炭化ケイ素の特徴

純度の高い炭化ケイ素は無色透明ですが、工業用では黒色が一般的です。炭化ケイ素は非常に硬く、軽量で、耐久性に優れ、1000℃以上でも機械強度が低下しません。高い耐熱性に加えて、耐摩耗性や低熱膨張率といった特性から、研削材や研磨剤、あるいは耐火材にも利用されています。また、化学的安定性が高いため酸やアルカリに強い上に、耐酸化性も優秀です。最近では、半導体材料としての研究開発もおこなわれています。

炭化ケイ素(SiC)の代表的特性

・高硬度

炭化ケイ素は非常に硬く、新モース硬度13の物質です。ダイヤモンドの硬度15、炭化ホウ素の硬度14に次ぐ硬さを誇っています。ビッカーズ硬度では2200~2400HVです。

・耐熱性

炭化ケイ素の最高使用温度は1600℃で、非常に高い耐熱性を有しています。分解温度も2545℃であり、高温環境でも安定した性能を発揮します。

・熱伝導性

炭化ケイ素の熱伝導率は270W/m・Kで、金属に近い数値を持っています。たとえばアルミニウムは236W/m・K、金は320W/m・Kです。

・低熱膨張率

炭化ケイ素は熱膨張率が4.5×10-6/℃と低いため、温度変化にともなうサイズや形状への影響が少ないです。

・耐酸化性

炭化ケイ素の酸化開始温度は700℃以上です。酸化が起こっても表面にSiO2(二酸化ケイ素)の保護膜が形成されるため、それ以上の進行を抑制します。

・耐薬品性

炭化ケイ素は強酸・強アルカリに対する耐性を持っています。フッ化水素酸と硝酸の混合溶液や高濃度の水酸化ナトリウムにも侵されません。

・半導体特性

炭化ケイ素には半導体としての特性があります。発熱体として使用できる低抵抗領域から絶縁体に近い領域まで、炭化ケイ素の電気抵抗が変化しうる範囲は10桁以上です。このため、シリコンを超えるパワーデバイス用素材としての期待が高まっています。

炭化ケイ素(SiC)の活用用途

炭化ケイ素の用途は以下のとおりです。

・熱関連部品

熱伝導率が高い炭化ケイ素は、セラミックヒーターの部品として利用されています。また、耐熱性を活かして、バーナーノズルや熱交換器といった耐熱部品への用途があります。

・精密部品

炭化ケイ素は半導体の特性を持ち、高温や高線量の環境でもその機能を保持します。シリコンよりもバンドギャップが2~3倍広く、最大電界強度(絶縁破壊電界強度)に関しては約10倍です。熱伝導度が大きいため、500℃前後でも使用可能な高温半導体の材料として、もしくは半導体製造装置用の部品としての活用が広がっています。

・耐腐食性部品

化学的に安定している炭化ケイ素は、金属などを腐食させる液体を扱うノズルや配管、あるいはケミカルポンプに使用されています。

・耐摩耗・摺動部品

炭化ケイ素の硬度と耐摩耗性は、耐摩耗部品や摺動部品に最適です。釣竿のガイド(道糸を通す部品)のような耐摩耗部品や、ベアリングやメカニカルシールなどの摺動部品にも活用されています。ほかにブラストノズルやショットブラスト用ブレードなどの用途があります。

・研磨材・研削材

炭化ケイ素はダイヤモンド、炭化ホウ素に次ぐ硬度を誇るため、研磨や研削に適した素材です。下地処理やブラスト加工、または砥材(砥石・研磨紙の原料)として活用されています。砥材としては黒色炭化ケイ素と緑色炭化ケイ素の2種類があり、一般的には黒色がアルミや銅などの非鉄金属向け、緑色がガラスや石材などの非金属向けです。

炭化ケイ素とセラミックスの違い

炭化ケイ素も広義にはセラミックスのひとつです。しかし、陶磁器やガラスのような従来のセラミックスとは異なる「ファインセラミックス」に分類されます。ファインセラミックスとは、特性の向上や機能の付加を目的として、人工的に生成されたセラミックスのことです。ファインセラミックスとして高性能な炭化ケイ素は、産業用機械やエレクトロニクス部品、半導体基板など、従来のセラミックスよりも幅広い分野で使われています。

ファインセラミックスの代表的なものは、アルミナ(Al2O3)やジルコニア(ZrO2)、窒化ケイ素(Si3N4)、窒化アルミニウム(AlN)などです。炭化ケイ素は、これらのファインセラミックスよりも硬度に優れています。また、通常のファインセラミックスは電気を通しませんが、炭化ケイ素には半導体の性質があるのも特筆すべき点だといえるでしょう。

炭化ケイ素(SiC)の加工性

近年、高電圧・大電流を扱うパワー半導体素子として炭化ケイ素の需要が高まっています。しかし、従来の半導体材料よりも加工が難しく、表面研磨にも時間がかかるため、量産効率はあまり良くありません。共有結合性が強い炭化ケイ素は、ファインセラミックスの中でも特に硬い素材、すなわち「高硬脆材料」であるためです。したがって、炭化ケイ素の加工では、高精度化と高速化を両立するのは非常に困難だとされています。

炭化ケイ素(SIC)切削加工の注意点

高硬脆材料である炭化ケイ素の加工は、専門業者にとっても簡単な作業ではありません。特に切削加工をおこなう際には、以下の2点に留意しておく必要があります。

ダイヤモンド工具との相性が悪い

セラミックスは非常に硬い材料であるため、ダイヤモンド工具を用いて加工するのが基本です。しかし、炭化ケイ素はダイヤモンド工具との相性が良くありません。加工の際にダイヤモンド側の炭素が炭化ケイ素に拡散してしまう反応が生じて、工具の摩耗が極端に進行するためです。炭化ケイ素の加工ではダイヤモンド工具を用いないように注意しましょう。

CBN工具の活用にも注意が必要

ダイヤモンド工具が使えない炭化ケイ素の加工においては、CBN工具を活用することになります。CBNとは立方晶窒化ホウ素(Cubic boron nitride)のことで、ダイヤモンドの次に硬い材料です。人工ダイヤモンドと同様に、高温・高圧法で合成されます。

CBN工具を用いれば炭化ケイ素の加工は可能ですが、まったく問題がないわけではありません。CBN工具は刃先の精度がそれほど高くないため、精密加工の難易度は高いです。また、CBNの合成にはコストがかかるため、CBN工具を入手するには高額な費用がかかります。